Tarjoamme räätälöityjä ratkaisuja kaikille asiakkaillemme ja täydellisiä teknisiä neuvoja, joita yrityksesi voi hyödyntää.

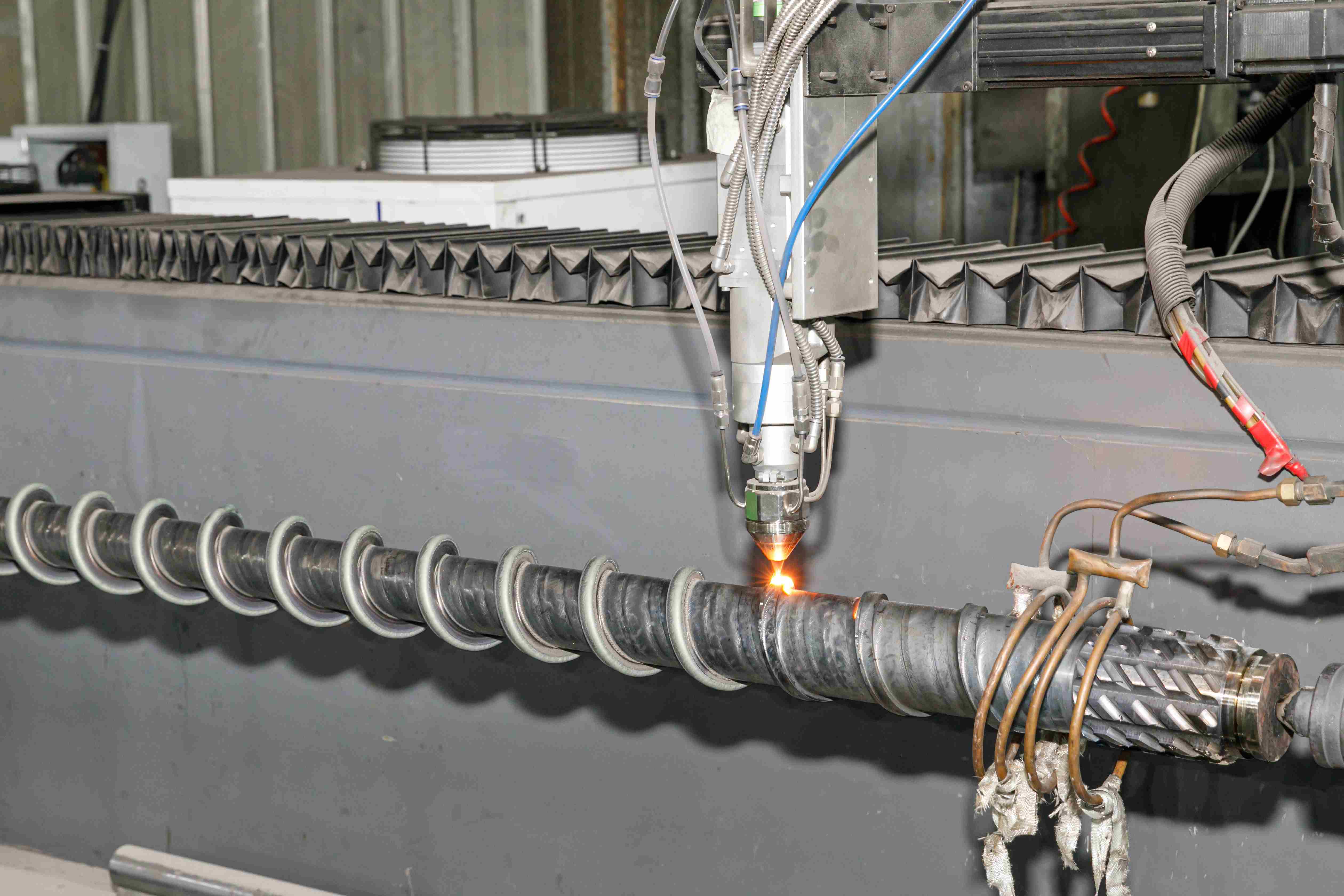

Ruuvitynnyreillä on tärkeä rooli muovinjalostusteollisuudessa ja ne ovat yksi muovivalulaitteiden ydinkomponenteista. Ne vaikuttavat muovituotteiden laatuun ja tuotannon tehokkuuteen ja liittyvät myös koko tuotantolinjan vakauteen ja kustannusten hallintaan.

Ruiskupuristusprosessissa ruuvipiippu vastaa muoviraaka-aineiden sulattamisesta ja niiden kuljettamisesta muottipesään. Sen tarkat sulatus- ja annosteluominaisuudet varmistavat ruiskupuristettujen osien yhtenäisyyden ja suuren tarkkuuden. Ruuvin suunnittelu ja rakenteellinen optimointi voivat tehokkaasti parantaa muovin sekoituksen tasaisuutta ja sulamistehokkuutta, vähentää energiankulutusta ja romun määrää.

Suulakepuristusprosessissa ruuvipiipulla on monimutkaisempi rooli. Se ei ainoastaan sulata muoviraaka-aineita, vaan myös puristaa sulan muovin vakiopaineella ja virtausnopeudella tarkan ruuvin nopeuden ja lämpötilan säädön avulla jatkuvien profiilien, kalvojen tai putkien ja muiden tuotteiden muodostamiseksi. Ruuvisäiliön suorituskyky vaikuttaa suoraan suulakepuristettujen tuotteiden mittatarkkuuteen, pinnan laatuun ja tuotantotehokkuuteen.

Puhallusmuovausprosessissa ruuvipiippu on myös avainasemassa. Se vastaa muoviraaka-aineiden sulattamisesta ja ruiskuttamisesta puhallusmuottiin ja sen jälkeen sulan muovin puhalluksesta onton tuotteen haluttuun muotoon korkeapainekaasun läpi. Ruuvisäiliön sulatusvaikutus ja lämpötilan säätö ovat ratkaisevia puhallusmuovattujen tuotteiden seinämän paksuuden tasaisuuden, pinnan kiillon ja lujuuden kannalta.

Yli 30 vuoden valmistuskokemuksella maailman johtavien merkkikoneyritysten parissa, Tynnyriä tunnetaan Kiinan suurimpana ja ammattimaisimpana plastisointilaitteiden valmistajana. Tarjoamme vakio- ja räätälöityjä yksi- ja kaksoisruuveja (sylinterimäisiä, rinnakkaisia) ruisku- ja suulakepuristuskoneistoja varten.

Ruuvipiippu on muovinkäsittelylaitteiden avainkomponentti, joka koostuu pääasiassa kahdesta osasta: ruuvista ja piippusta. Seuraavassa on lyhyt johdatus näihin kahteen osaan sekä parametrien, kuten ruuvin kunkin osan pituussuhteen, ruuvin uran syvyyden ja kierteen rakenteen, vaikutukset plastisoivaan vaikutukseen.

1. Ruuvisäiliön pääkomponentit

Ruuvi

Ruuvi on ruuvikotelon ydinkomponentti, joka vastaa muovin sulamisesta, kuljettamisesta, leikkaamisesta ja homogenisoinnista.

Ruuvi on yleensä jaettu kolmeen osaan: syöttöosaan, puristusosaan ja homogenointiosaan.

Syöttöosasto: vastaa pääasiassa muoviraaka-aineiden kuljetuksesta ja esilämmityksestä. Tämän osan ruuviura on syvempi ja nousu on suurempi, jotta siihen mahtuu enemmän muoviraaka-aineita ja lämmittää niitä vähitellen pyörimisen synnyttämän kitkan kautta.

Puristusosa: Tämän osan ruuviura tulee vähitellen matalammaksi ja jako pienenee vähitellen, jolloin muoviraaka-aineisiin kohdistuu suurempi leikkausvoima ja puristusvoima, jolloin ne sulavat vähitellen ja muuttuvat tasaisemmiksi.

Homogenointiosasto: Vastaa pääasiassa sulan muovin homogenoinnista ja kuljetuksesta. Ruuvin tämän osan ruuvin uran syvyys, nousu ja kierrerakenne on optimoitu huolellisesti sen varmistamiseksi, että sulan muovin lämpötila, paine ja koostumus ovat erittäin tasaisia.

Tynnyri

Tynnyri on kanava ruuvin pyörimiselle ja kanava muovisulalle.

Tynnyrin sisäseinämä on yleensä tarkkuuskoneistettu ja kiillotettu kitkan ja vastuksen vähentämiseksi ja sen varmistamiseksi, että muovisula voi virrata tasaisesti.

Lämmityselementit ja lämpötila-anturit asennetaan yleensä piippuun sulatteen lämpötilan tarkkaa säätämistä varten.

2. Ruuvin kunkin osan parametrien vaikutus plastisoivaan vaikutukseen

Pituussuhde

Ruuvin kunkin osan pituussuhteella on tärkeä vaikutus pehmittävään vaikutukseen. Yleisesti ottaen pidempi syöttöosa edistää muoviraaka-aineiden täydellistä esilämmitystä ja kuljetusta; kohtalainen puristusosa voi varmistaa muoviraaka-aineiden täydellisen sulamisen ja homogenisoinnin; pidempi homogenointiosuus edistää sulan muovin homogenointia ja stabilointia edelleen.

Pituussuhteen valintaa tulee harkita kattavasti muun muassa muovityypin, käsittelylämpötilan ja ruuvin nopeuden mukaan.

Ruuvin uran syvyys

Ruuvin uran syvyys vaikuttaa suoraan ruuvin kuljetuskykyyn ja muoviraaka-aineiden leikkausvaikutukseen. Mitä syvempi syöttöosan ruuviura on, sitä enemmän muoviraaka-aineita mahtuu mukaan ja pyörimisen synnyttämä kitka lämmittää sitä vähitellen. Samalla kun puristusosan ja homogenisointiosan ruuviurat alenevat vähitellen, muoviraaka-aineisiin voidaan kohdistaa suurempia leikkaus- ja puristusvoimia, jolloin ne sulavat vähitellen ja muuttuvat tasaisemmiksi.

Ruuvin uran syvyyden valinta tulee harkita kattavasti tekijöiden, kuten muovityypin, käsittelylämpötilan ja ruuvin nopeuden mukaan. Yleisesti ottaen mitä syvempi ruuvin uran syvyys, sitä vahvempi ruuvin kuljetuskyky muoviraaka-aineille, mutta leikkausvaikutus on suhteellisen heikko; päinvastoin, leikkausvaikutus on vahva, mutta kuljetuskapasiteetti on suhteellisen heikko.

Lankasuunnittelu

Kierrerakenteella on myös tärkeä vaikutus ruuvin plastisoivaan vaikutukseen. Erilaiset kierremallit voivat tuottaa erilaisia leikkaus- ja puristusvoimia, mikä vaikuttaa muovien sulamiseen ja homogenisoitumiseen.

Yleisimmät kierremallit sisältävät yhtä suuren etäisyyden ja epätasaisen syvyyden, yhtä suuren syvyyden ja epätasaisen etäisyyden sekä epätasaisen syvyyden ja epätasaisen etäisyyden. Sama etäisyys ja epätasainen syvyys ovat yleisimmin käytettyjä malleja, jotka voivat tehdä muovin ja tynnyrin kosketuspinnasta suuremman ja lämmönsiirtovaikutuksen paremmaksi. Saman syvyyden ja epätasaisen etäisyyden sekä epätasaisen syvyyden ja epätasaisen etäisyyden mallit voidaan joustavasti säätää erilaisten käsittelyvaatimusten mukaan.

Ruuvin rooli muovin sulatuksessa, kuljetuksessa, leikkaamisessa, homogenisoinnissa ja muissa prosesseissa

Sulaminen: Ruuvi kohdistaa leikkaus- ja kitkavoimaa muoviraaka-aineeseen ainutlaatuisen kierteisen muotoilunsa ja pyörimisliikkeensä kautta, jolloin se lämpenee ja sulaa vähitellen. Tässä prosessissa ruuvin geometria, nopeus ja lämmitysjärjestelmän koordinointi ovat tärkeitä, jotta muovi voidaan sulattaa tasaisesti ja tehokkaasti.

Kuljetus: Sula muovi työntyy ruuvin avulla ja liikkuu piipun aksiaalisuunnassa ja kuljetetaan muottiin tai muuhun muovauslaitteistoon. Ruuvin kuljetustehokkuus vaikuttaa suoraan muovin käsittelyn tuotantonopeuteen.

Leikkaus: Ruuvin kierreura ja kierrerakenne mahdollistavat sen leikkaamisen muovisulassa, mikä auttaa edelleen sekoittamaan ja homogenisoimaan muovia. Leikkaustoiminto auttaa myös poistamaan kuplia ja epäpuhtauksia muovista ja parantamaan tuotteen laatua.

Homogenointi: Sulatus- ja kuljetusprosessin aikana ruuvi varmistaa, että muovisula on erittäin tasainen lämpötilaltaan ja koostumukseltaan taitavasti suunnitellun puristusosan ja homogenointiosan avulla. Tämä auttaa eliminoimaan sulatteen lämpötilagradientit ja koostumuserot, jolloin saadaan tasalaatuisia tuotteita.

Tynnyrin ja ruuvin yhteistyö varmistaa muovin lämpötilan hallinnan ja paineen stabiilisuuden käsittelyn aikana. Muovisulan kanavana tynnyrin sisäseinä on yleensä tarkkuuskoneistettu ja kiillotettu kitkan ja vastuksen vähentämiseksi. Tynnyri on yleensä varustettu myös lämmityselementeillä ja lämpötila-antureilla, jotka säätelevät tarkasti sulatteen lämpötilaa.

Kun ruuvi pyörii tynnyrissä, se ei vain työnnä muovisulaa eteenpäin, vaan muodostaa myös suhteellisen suljetun tilan asettumalla tiiviisti tynnyrin sisäseinään. Muovisulan lämpötilaa ja painetta tässä tilassa ohjataan ja säädellään tehokkaasti ruuvin leikkauksen ja puristuksen alaisena.

Lisäksi piipun jäähdytysjärjestelmällä on myös keskeinen rooli. Se auttaa kontrolloimaan tynnyrin ulkoseinän lämpötilaa ja estää lämmön siirtymisen ulkoiseen ympäristöön liian nopeasti, mikä varmistaa sulatteen lämpötilastabiilisuuden käsittelyn aikana.

Materiaalin valinta ja pintakäsittelytekniikka

Yleisesti käytettyjä ruuvipiippumateriaaleja ovat korkealaatuinen seosteräs ja kromi-molybdeeniseosteräs.

Korkealaatuinen seosteräs: Tällä materiaalilla on korkea lujuus ja kovuus ja se kestää suuria mekaanisia ja lämpörasituksia. Samaan aikaan sillä on myös hyvä kulutuskestävyys ja korroosionkestävyys, ja se voi ylläpitää vakaata suorituskykyä ankarissa käsittelyympäristöissä.

Kromi-molybdeeniseosteräs: Tämä materiaali perustuu korkealaatuiseen seosteräkseen, ja siihen on lisätty seoselementtejä, kuten kromia ja molybdeeniä, parantamaan entisestään sen kulutuskestävyyttä, korroosionkestävyyttä ja lujuutta korkeissa lämpötiloissa. Siksi kromi-molybdeeniseosteräs soveltuu erityisen hyvin korkeisiin lämpötiloihin, korkeapaineisiin ja erittäin syövyttäviä muovinkäsittelyympäristöihin.

Materiaalivalinnan lisäksi pintakäsittelytekniikka on tärkeä keino parantaa ruuvipiippujen kulutuskestävyyttä ja käyttöikää. Yleisesti käytettyjä pintakäsittelytekniikoita ovat nitraus- ja ruiskuhitsausseokset.

Nitraus: Nitraus on tekniikka, joka muodostaa kerroksen kovaa nitridiä ruuvin säiliön pinnalle kemiallisen reaktion kautta. Tällä nitridikerroksella on korkea kovuus ja kulutuskestävyys, mikä voi parantaa merkittävästi ruuvipiippujen kulutuskestävyyttä ja käyttöikää.

Suihkehitsausseos: Suihkehitsausseos on tekniikka, joka suihkuttaa seosjauhetta ruuvipiippujen pinnalle korkean lämpötilan liekin läpi ja sulattaa sen perusmateriaaliin. Tämä tekniikka voi muodostaa metalliseoskerroksen, jolla on erinomainen kulutuskestävyys ja korroosionkestävyys ruuvipiippujen pinnalle, mikä parantaa entisestään sen käyttöikää.

Ruuvisäiliön valmistusprosessi on monimutkainen ja herkkä prosessi, joka sisältää useita prosesseja, kuten karkaisua ja karkaisua, muotoilua, muovausta, hienohiontaa ja kiillotusta.

Karkaisu ja karkaisu: Karkaisu ja karkaisu on ensimmäinen vaihe ruuvipiippujen valmistuksessa. Se parantaa sisäistä organisaatiotaan ja suorituskykyään lämmittämällä ja jäähdyttämällä raaka-aineita, mikä luo hyvän pohjan myöhemmille prosesseille.

Muotoilu: Muotoilu on prosessi, jossa karkaistuja ja karkaistuja raaka-aineita leikataan ja alustavasti muotoillaan suunnitteluvaatimusten mukaisesti. Tämä vaihe vaatii tarkkaa koon ja muodon hallintaa myöhempien prosessien sujuvan etenemisen varmistamiseksi.

Muovaus: Muovaus on prosessi, jossa muotoiltuja raaka-aineita muovataan tarkasti muotin läpi. Tämä vaihe vaatii tiukkaa parametrien, kuten lämpötilan ja paineen, hallintaa ruuvin säiliön tarkkuuden ja suorituskyvyn varmistamiseksi.

Hienohionta: Hienohionta on ruuvipiippujen hienohiontaprosessi muovauksen jälkeen. Tämä vaihe voi poistaa pinnan purseet ja epätasaisuudet ja parantaa ruuvipiippujen pinnan laatua ja tarkkuutta.

Kiillotus: Kiillotus on prosessi, jossa ruuvipiippu käsitellään edelleen hienon hionnan jälkeen. Kiillotuksen avulla ruuvipiippujen pintaa voidaan tehdä tasaisemmaksi ja kirkkaammaksi, mikä parantaa sen estetiikkaa ja käyttöikää.

Ruuvin tynnyrin valintaopas

Valitse muovityypin mukaan

Muovit, joilla on huono lämmönkestävyys: kuten PVC, on suositeltavaa valita asteittainen ruuvi, jolla on pidempi puristusosa ja pehmeä energianmuutos pehmityksen aikana, mikä auttaa vähentämään muovin lämpöhajoamista.

Kiteiset muovit: kuten polyolefiinit, PA jne., mutanttiruuvi on sopivampi, lyhyemmällä puristusosuudella, voimakkaammalla energian muuntamisella pehmityksen aikana ja voi nopeasti sulattaa muovin.

Yleiset muovit: Yleisillä ruuveilla on vahva sopeutumiskyky ja ne voivat mukautua erilaisten muovien käsittelyyn. Ne soveltuvat tuotantoskenaarioihin, joissa muovityyppiä on vaihdettava usein.

Harkitse pakkaussuhdetta ja kuvasuhdetta

Puristussuhde: Se on ruuvin syöttöosassa olevan ensimmäisen ruuvin uran tilavuuden suhde homogenointiosan viimeisen ruuvin uran tilavuuteen. Se määrittää muovin puristusasteen ruuvissa, mikä puolestaan vaikuttaa pehmitysvaikutukseen. Yleensä kestomuoveja käsiteltäessä tulee valita ruuvi, jolla on kohtalainen puristussuhde; lämpökovettuvia muoveja käsiteltäessä saatetaan tarvita suurempaa puristussuhdetta.

Kuvasuhde: Se on ruuvin työosan pituuden suhde ruuvin halkaisijaan. Mitä suurempi kuvasuhde, sitä pidempään muovia kuumennetaan ruuvissa ja sitä täydellisempi ja tasaisempi plastisointi on. Liian suuri kuvasuhde voi kuitenkin johtaa ongelmiin, kuten lisääntyneeseen virrankulutukseen ja ruuvin taipumiseen. Siksi kuvasuhdetta valittaessa on tarpeen punnita se tietyn muovin käsittelyominaisuuksien ja tuotantovaatimusten mukaan.

2. Parametrien vaikutus plastisointivaikutukseen

Puristussuhde

Sopiva puristussuhde voi pehmittää ja tiivistää rakeisen muovin täysin ja parantaa tuotteen laatua. Liian korkea puristussuhde voi kuitenkin saada ruuvin kestämään liikaa painetta, mikä lisää kulumista ja energiankulutusta; liian alhainen puristussuhde voi aiheuttaa muovin huonon plastisoitumisen, mikä vaikuttaa tuotteen laatuun.

Kuvasuhde

Sivusuhteen kasvattaminen hyödyttää muovien sekoittumista ja pehmitystä ja parantaa pehmityksen laatua. Liian suuri sivusuhde voi kuitenkin saada muovin pysymään ruuvissa liian kauan, mikä aiheuttaa lämpöhajoamisongelmia; samalla se voi myös vaikeuttaa ruuvin ja piipun käsittelyä ja kokoamista.