Tarjoamme räätälöityjä ratkaisuja kaikille asiakkaillemme ja täydellisiä teknisiä neuvoja, joita yrityksesi voi hyödyntää.

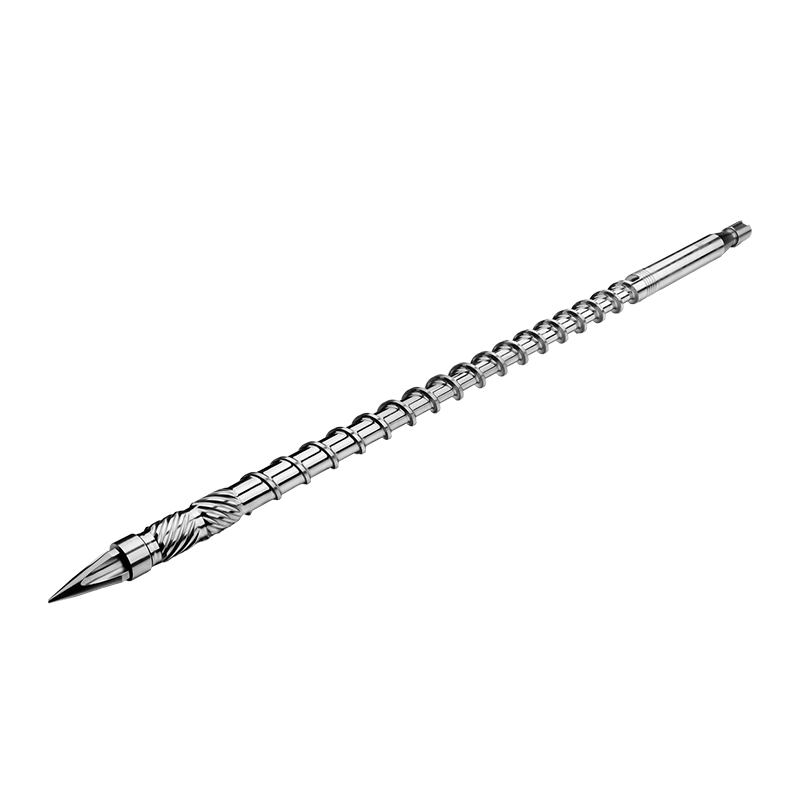

Polymeerikäsittelyn maailmassa optimaalisen tuloksen saavuttaminen edellyttää muutakin kuin uusinta tekniikkaa. Ruuvien, tynnyrien ja tiettyjen käytettyjen polymeerien välinen suhde on ratkaisevassa roolissa lopputuotteen laadun määrittämisessä. Barrelize luotettavassa ruuvi- ja tynnyrivalmistajassa.

1. Polymeerien käyttäytymisen ymmärtäminen: Ennen räätälöintiprosessiin ryhtymistä on tärkeää ymmärtää, kuinka eri polymeerit käyttäytyvät suulakepuristuksen aikana. Polymeerit vaihtelevat viskositeetin, sulamislämpötilan, leikkausherkkyyden ja muiden suhteen. Näiden ominaisuuksien ymmärtäminen on perusta, jolle onnistunut räätälöinti rakennetaan. Räätälöinnin labyrintissa navigoimiseksi polymeerien omituisuuksien purkaminen on ensiarvoisen tärkeää. Viskositeettiprofiilit, reologiset käyttäytymiset ja lämpöherkkyydet vaativat huolellisen analyysin. Tästä tietokartasta tulee ohjaintähti ruuvi- ja piippukokoonpanojen kohdistamisessa.

2. Ruuvin geometrian räätälöinti: Suulakepuristusprosessin ydin on ruuvin suunnittelussa. Eri polymeerit vaativat erityisiä ruuvigeometrioita virtauksen ja sulatteen jakautumisen optimoimiseksi. Esimerkiksi leikkausherkät polymeerit vaativat pienempiä leikkausnopeuksia, mikä voidaan saavuttaa muuttamalla ruuvin kanavan syvyyttä ja nousua. Ruuvi, mekaanisen ihmeen mikrokosmos, on lukitustappi. Koska polymeerien reologinen monimutkaisuus vaihtelee, ruuvigeometria muuttuu. Lentojen, maan syvyyksien ja helix-kulmien mukauttaminen organisoi viipymäajan, leikkausnopeuksien ja polymeerin jakautumisen sinfonia. Esimerkiksi leikkausherkät polymeerit voivat vaatia kierteisiä sekoituselementtejä hellävaraisen sekoituksen varmistamiseksi.

3. Tynnyriä koskevat näkökohdat: Tynnyrit tarjoavat ympäristön, jossa polymeerit sulatetaan ja sekoitetaan. Ne on mukautettava kyseessä olevan polymeerin lämpöominaisuuksiin. Jotkut polymeerit vaativat tarkan lämpötilan hallinnan hajoamisen estämiseksi, kun taas toiset vaativat erityisiä tynnyrin vuorauksia kestämään niiden ainutlaatuisen koostumuksen aiheuttamaa hankausta. Tynnyrit eivät ole passiivisia katsojia, vaan orkesterin kapellimestari. Polymeerien lämpökäyttäytyminen edellyttää tynnyrirakenteita, jotka vähentävät lämpövaihteluita. Hajoaville polymeereille tarkoin säädetyt lämpötilavyöhykkeet yhdistettynä edistyneisiin eristystekniikoihin estävät ei-toivotun molekyylin pirstoutumisen.

4. Lämmönsiirron parannukset: Lämmönjohtavuus on ratkaiseva tekijä polymeerien käsittelyssä. Räätälöidyt tynnyrit voivat sisältää erilaisia lämmönsiirtomekanismeja, kuten sisäisiä jäähdytys- tai lämmitysjärjestelmiä, varmistaen, että polymeeri säilyttää halutun lämpötilaprofiilinsa koko ekstruusioprosessin ajan. Räätälöidyt piippuvaipat, joissa on mikrofluidikanavia, tarjoavat tarkan lämmön jakautumisen polymeereille, joilla on tiukat sulamislämpötilavaatimukset.

5. Korkeatäytteisten polymeerien käsittely: Polymeerit, joissa on runsaasti täyteainetta, tuovat haasteensa. Ruuvien räätälöiminen syvemmällä kanavalla ja pienemmillä puristussuhteilla auttaa vähentämään mahdollisia ongelmia, kuten täyteaineiden epätasaista leviämistä tai liiallista leikkausta, ja säilyttää tuotteen johdonmukaisuuden. High-fill-polymeerien haaste on kakofonian harmonisoimista. Mukautetut ruuvit, jotka on suunniteltu ymmärtämään tarkasti täyteaineen jakautumista ja virtausdynamiikkaa, kesyttävät tämän monimutkaisuuden. Parannetut sekoituselementit estävät täyteaineen epätasaisen leviämisen ja parantavat materiaalin konsistenssia.

6. Korkeaviskositeettiset polymeerit: Korkeaviskositeettiset polymeerit voivat olla haastavia käsitellä niiden virtauskestävyyden vuoksi. Räätälöidyt ruuvimallit, joissa on parannetut kuljetuselementit ja erityiset sulkuosat, auttavat näiden polymeerien sujuvassa kuljetuksessa ja sulamisessa varmistaen tasaisuuden ja tehokkaan suulakepuristuksen. Korkean viskositeetin polymeerit tulevat esiin petollisina vesinä navigointiin. Ruuvigeometriat, jotka on suunniteltu pidentävillä sekoituselementeillä, irrottavat molekyyliset rynnät ja varmistavat saumattoman virtauksen. Hajotuslevyt ja sulatepumput tulevat peliin, mikä ilmoittaa parantuneen suulakepuristustehokkuuden kynnyksellä.

7. Simuloinnin ja testauksen rooli: Kehittyneet laskennallisen nestedynamiikan (CFD) simulaatiot yhdistettynä empiiriseen testaukseen vahvistavat ehdotetut ruuvi- ja piippukonfiguraatiot. Tämä datan ja kokeilun synteesi luo tarkkuuden sävelen.

8. Yhteistyö: Polymeerivalmistajien, laitetoimittajien ja loppukäyttäjien välinen yhteistyö on elintärkeää parhaiden räätälöintitulosten saavuttamiseksi. Yhdistämällä asiantuntemusta useista eri näkökulmista saadaan kattava ratkaisu, joka kattaa kaikki polymeerin prosessoinnin osa-alueet.